切削条件最適化コラム

エンドミル突出し長(L/D)の重要性2、事例による具体的考察

前回(Vol.3)は、エンドミル切削条件の最適化の基本姿勢として、エンドミル工具の突出し長の重要性を述べさせていただきました。今回(Vol.4)は、そのエンドミル突出し長を短くする効果を具体的な事例を用いて、定量的に考察してみたいと思います。

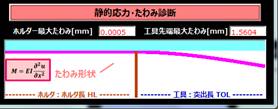

実際に”切削キャッチャー”の工具系びびり振動解析モジュールの機能を用いて、エンドミル工具系の静的剛性に関する問題に取り組む中で、いかに工具系(ホルダー+エンドミル工具)の剛性が重要になってくるかを実感していただければ幸いです。

まず、せっかくですから前回(Vol.3)のお客様の事例で考えてみましょう。エンドミル工具(径14mm)、刃数2枚刃(刃長:20mm)の工具に対して、突出し長を60mmと125mmのそれぞれの場合でエンドミルの静的たわみ量がどのくらい変化するかを見てみたいと思います。

前回(Vol.3)、私は「突出し60mmと125mmの違いって雲泥の差以上に決定的に違う」と述べましたが、それが具体的にどれくらいかを実感していただけるかと存じます。

下図にそれぞれの結果を示します。ここでは、まず、エンドミル工具自体の剛性に着目したいので、工具ホルダーは十分に剛性があるものを想定しています。

図1, 切削キャッチャーの静的応力

・

たわみ診断モジュール

図2, 突出し長60mmの場合の最大たわみ

:0.1785

図3, 突出し長125mmの場合の最大たわみ

:1.5604

図2-3に示す通り、突出し長60mmの最大たわみが0.1785[mm]に対し、突出し長125mmの最大たわみが1.5604[mm]となっています。その差は、8.7倍です。突出し長60mmから125mmと約2倍にすると、最大たわみ量は、9倍近くに跳ね上がっているのです。ここまで、静的たわみ量が異なると、エンドミル切削メカニズムが質的に変化してしまいます。まったく異なる切削現象となってしまうのです。そして、もちろんですが、突出し長60mm に比べて、突出し長125mmの場合のエンドミル切削メカニズムをコントロールするのは極めて難しくなるのは当然です。

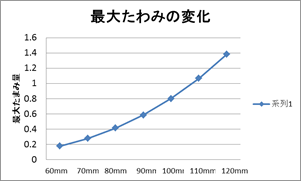

さて、ここで突出し長60mmから突出し長120mmまで、10mm刻みで変化させたときの最大たわみ量がどう変化するかを見てみましょう。突出し長が大きくなるにつれて、最大たわみ量が3次関数的に増加しているのが分かると思います。

単純化して言うと、工具突出し長を2倍にすると、たわみ量は、2の3乗の8倍なりますし、工具突出し長を3倍にすれば、3の3乗の27倍!になってしまうのです。エンドミル工具の突出し設定がいかに重要かが端的に示されている計算結果だと思います。

図4, 突出し長違いによる最大たわみの変化