- 2023/12/01

- ホームページを更新しました。

- 2018/05/31

- 機械技術要素展にMAKERS LINKで共同出展致します。

会期:2018年6月20〜22日

会場:東京ビッグサイト

コマ:東5ホール 東66-15

- 2017/03/27

- 「切削キャッチャーによるエンドミル加工条件の理論的最適化」をテーマに、微細・精密加工技術展2017 (詳細下記)に出展いたします。

なお、講演(プレゼンテーション) (詳細下記)も実施させていただきます。ご来場お待ちいたしております。

微細・精密加工技術展2017

会期/2017年4月27日㈭・28日㈮ 10:00~17:00 10:00~16:00

会場/大田区産業プラザPiO(東京都大田区南蒲田1-20-20)

http://www.nikkan-event.jp/sb/index.html

講演日時:4月28日金曜日 時間:11:00~11:20 No.B-7

タイトル:エンドミル加工条件の理論的最適化手法

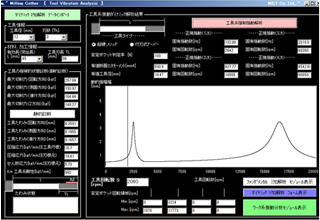

内 容:独自の解析システム(切削キュッチャー)を用いたエンドミル切削プロセスの加工条件最適化の理論的アプローチ、及びこれまでの導入事例をご紹介させていただきます。

- 2017/03/26

- H29.03.26 産経新聞 東海・北陸版に、”切削キャッチャー”の販促広告(全ページ)を掲載いたしました。PDFはこちら

記事内容:導入事例紹介

◆粗取り加工時間を大幅に短縮することに成功!

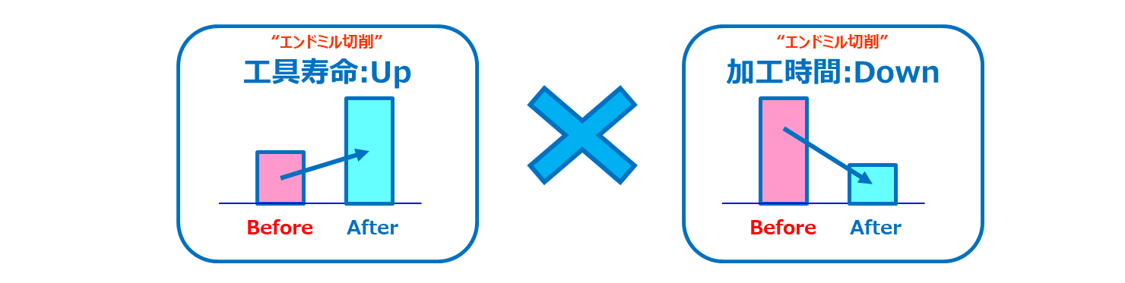

ハイス工具を用いても、従来の超鋼工具による一般粗取り加工より加工時間を大幅に削減しました。このように、切削キャッチャーを使って真の最適条件を導き出すことで、加工時間の大幅削減と工具費の低減の両方を実現できます。

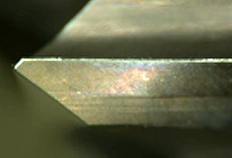

◆工具摩耗を生じさせることなく、生産効率を数倍~数十倍に大幅Up!

“切削キャッチャー”の最大の特徴は、数多くの実践データに裏付けされた理論的最適化手法です。つまり、最適化問題を理論的に解くことによって、最適加工条件を求めることができるのです。その際の第一の制約条件は、工具摩耗です。工具摩耗の発生しない範囲で加工効率の最大化を実現する。以下に示すように、“切削キャッチャー”を活用すれば、工具摩耗を生じることなく、効率を数倍~数十倍にすることが可能となります。

- 2017/01/19

- コラム(vol.3〜5)を更新いたしました

- 2016/12/22

- 動画で見る事例ページを新設しました

- 2016/10/07

- コラムを更新しました。(Vol.1_エンドミル切削の最適な加工条件を導き出す)

- 2016/08/17

- 導入事例を追加いたしました。

- 2016/07/29

- ホームページを公開しました。