切削条件最適化コラム

工具ホルダーの重要性①

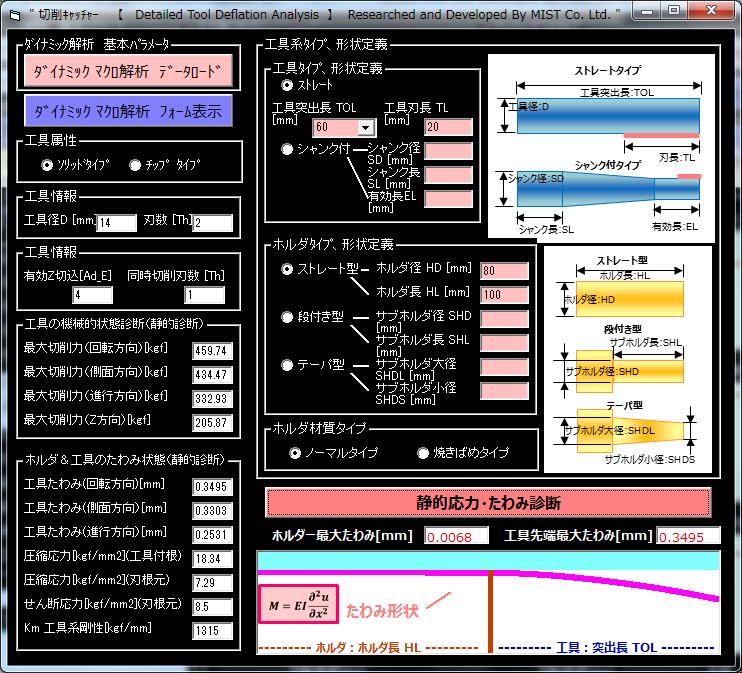

前々回(Vol.3)、前回(Vol.4)では、エンドミル工具の突出し長の役割を再確認すると共に、簡単な事例を用いて工具の突出し長さと静的たわみの関係を定量的に分析しました。ごくシンプルな考察ですが、エンドミル工具の突出し長(有効長含む)の重要性をお分かりいただけたかと存じます。今回は、工具突出しと共に、静的たわみ、動的たわみ、エンドミルのびびり振動等に関わる重要な要素である工具ホルダーについて考えてみたいと思います。

今回も、前回までの事例で考えてみましょう。エンドミル工具(径14mm)、刃数2枚刃(刃長:20mm)の工具に対して、突出し長を60mmと仮定します。この場合に、工具ホルダー仕様(ホルダー剛性)を変化させたきの工具の最大たわみの振る舞いを見ていきたいと思います。

その他諸条件: 材質:S45C、切削条件:回転数(S:1570)、送り速度(F:1220)、XY切込(Rw:12)、Z切込(Ad:4)

図1, 切削キャッチャーの静的応力 ・ たわみ診断モジュール

↓

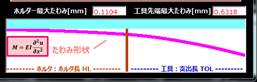

図2, 工具ホルダー仕様Aとたわみの関係

↓

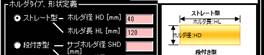

図3, 工具ホルダー仕様Bとたわみの関係

↓

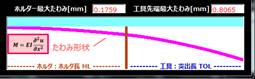

図4, 工具ホルダー仕様Cとたわみの関係

図2-4に示す通り、まず工具ホルダー仕様の違いとともに、エンドミル工具先端の最大たわみ量が0.3495mm⇒0.6318mm⇒0.8065mmと変化しています。0.3495mmと0.8065mmでは、2.3倍となっています。少し工具ホルダーを変えただけで、これほどの影響を与えてしまっているのです。

さらに、工具ホルダー仕様Aと工具ホルダー仕様Cのそれぞれのホルダー自体のたわみを見ると、0.0068mmと0.1759mmとなっています。(工具ホルダー仕様Aのたわみは極微量で、実質わたみはないと言ってよいでしょう。)その差は、0.169mmです。しかし、最終的なエンドミル工具の最大たわみでみると、それぞれ0.3495mm、0.8065mmとなっており、その差は、0.457mmとなっています。

つまり、工具ホルダー剛性によるたわみの影響(0.169mm)が増幅される形で、工具たわみ(0.457mm)となって現れてしまうのです。その意味で、工具ホルダー自体の剛性にはさほど差がなくても、最終的なエンドミルのたわみで見た場合には、無視できない差となってしまうことを認識することが重要です。